Prototyping medizinischer Geräte mit 3D-Druck

Kurzer Einstieg in das Thema. Bin ich hier richtig? Was erwartet mich auf dieser Seite? Kurzer Einstieg in das Thema. Bin ich hier richtig? Was erwartet mich auf dieser Seite?

Kurzer Einstieg in das Thema. Bin ich hier richtig? Was erwartet mich auf dieser Seite?

Time-to-Market und zügige Prototyping-Zyklen sind entscheidende Voraussetzungen, um neue medizinische Produkte zur Markt- und Produktionsreife zu bringen. Der Prototyping-Prozess hat sich in den letzten zehn Jahren mit der breiten Verfügbarkeit von Desktop-3D-Druckern erheblich weiterentwickelt. Ideen müssen keine digitalen Dateien bleiben – in wenigen Stunden kann eine erste 3D-gedruckte Version in den Händen des Produktdesigners liegen und überprüft werden.

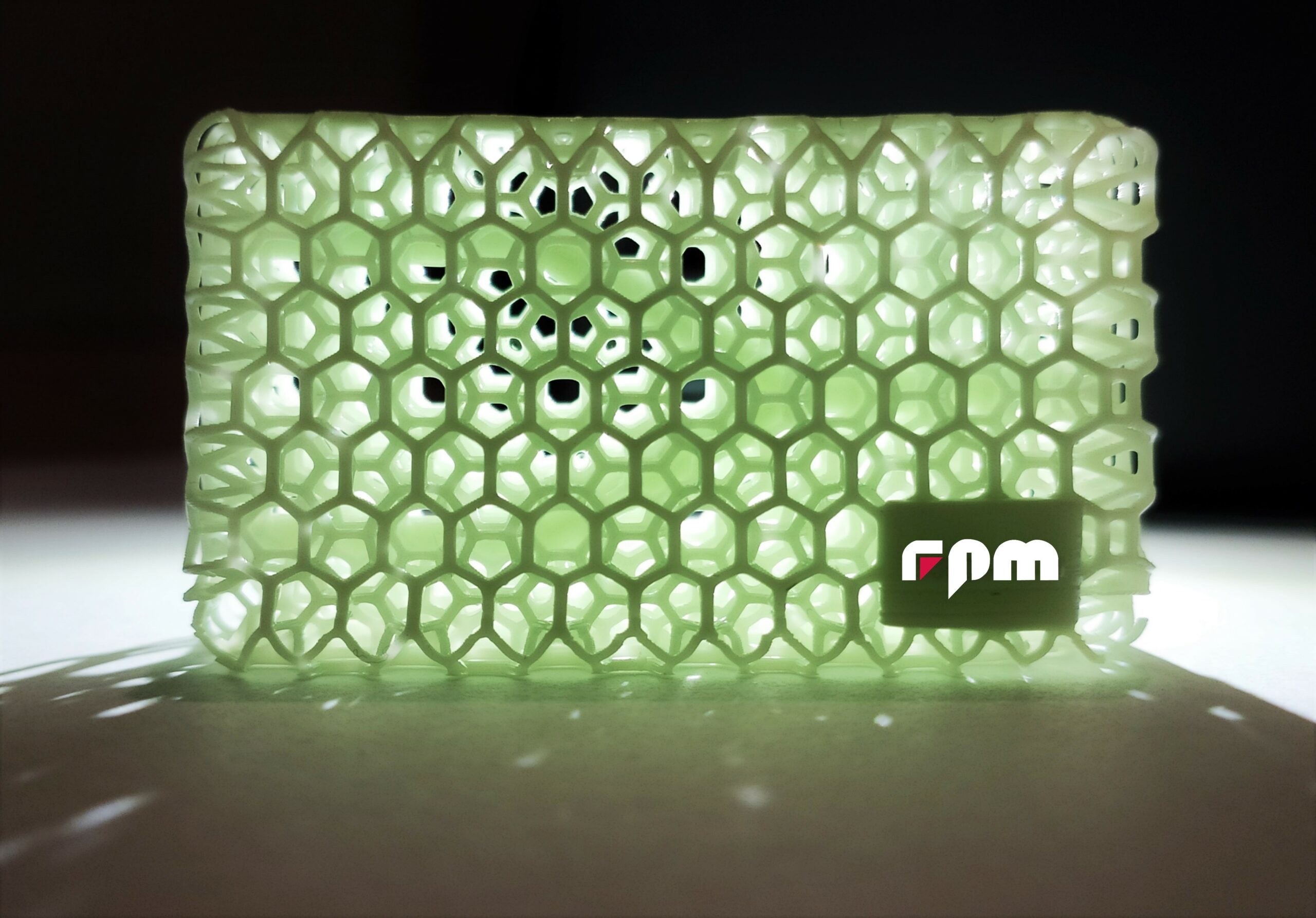

Aber die Entwicklung medizinischer Geräte macht mit dem DLS-3D-Druck (Digital Light Synthesis) einen weiteren Schritt nach vorn. Bei diesem harzbasierten Verfahren werden hochauflösende Projektoren verwendet, um Qualität sowie kontinuierlichen und schnellen Druck mit validierten Materialien in medizinischer Qualität für die Produktion zu ermöglichen. Das Ergebnis ist Spritzgussqualität ab dem ersten Bauteil, um Funktionstests direkt in einer klinischen Umgebung durchzuführen.

Zwischenüberschrift zu Accordion

Dieser Bereich kann genutzt werden um vertiefende Themen, die ggf. nicht für jeden Besucher interessant sind zu zeigen.

Wer sich für ein Thema nicht interessiert, klickt das entsprechende Accordion schlicht nicht an und bekommt den Inhalt nicht gezeigt. Wird aber trotzdem alles von Google indexiert.

Wo bisher mit additiver (pulverbasierter) Fertigung, Silikonformen, gefrästem Kunststoff und Spritzgusswerkzeugen ein Projekt von der Idee bis zur Kleinserienproduktion gebracht werden konnte, bot DLS die Möglichkeit, die Produktentwicklung voranzutreiben, ohne die Technologie zu wechseln.

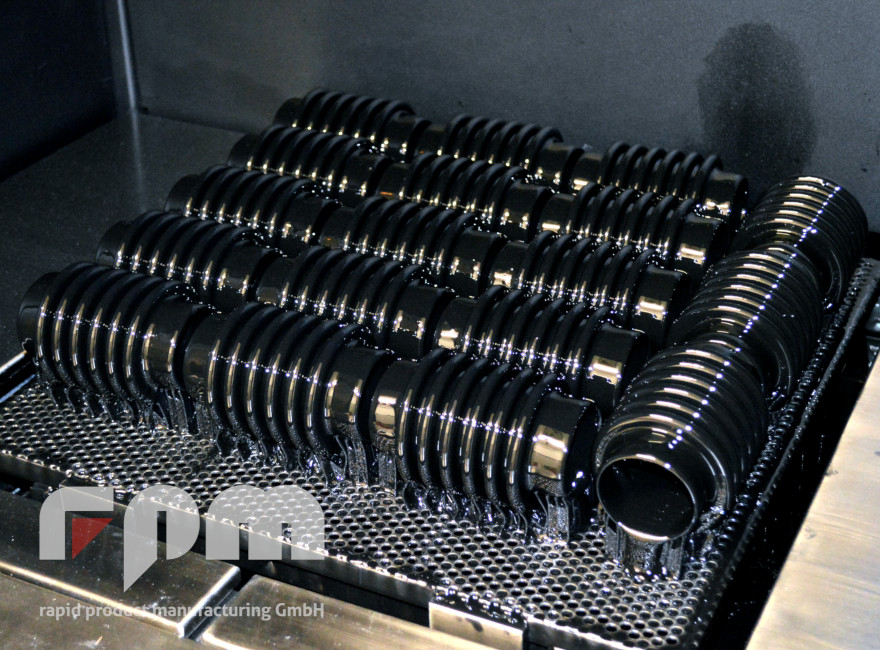

Der Carbon-DLS-Prozess ist bis zu zehnmal schneller als andere Produktionstechnologien, da er eine kontinuierliche Produktion nutzt und ganze Schichten mit jedem Durchgang aushärtet. Durch den Einsatz von hochauflösenden Projektoren gibt es eine viel detailliertere Auflösung als bei den meisten anderen 3D-Drucksystemen. Bei den meisten Materialien wird das Bauteil in einem zweiten Schritt mit Wärme oder UV-Licht ausgehärtet. Dadurch wird der Kunststoff weiter verbunden, um Schwachstellen zwischen den Schichten zu beseitigen und einheitliche Bauteile mit gleicher Festigkeit in jeder Richtung zu erzeugen (isometrisch).

Jahre Erfahrung

In-House Technologien

Mitarbeiter

Skalierung des 3D-Drucks von Pilotprototypen bis hin zu klinischen Versuchen

Die digitale Fabrik von rpm ist auf Anwendungen und Technologien ausgerichtet, die für die Skalierung vom Prototypen in die Kleinserienproduktion geeignet sind. Die DLS-Plattform ist darauf ausgerichtet, validierte Teile in die Kleinserienproduktion zu überführen, mit einem idealen Stückzahlbereich für kleine Teile von 50 bis 1.500 Stück. Insbesondere erlaubt DLS eine starke Kostenreduzierung insbesondere in der Anfangsphase einer Fertigung aufgrund der Art und Weise, wie die Produktion mit der Stückzahl tendenziell skaliert.

In der Medizingeräteentwicklung ist das ein entscheidender Vorteil, da so 1-5 Prototypen aus der Pilotphase mit moderaten Zusatzinvestitionen auf 50 oder 100 funktionierende Produkte für den Einsatz in einer klinischen Studie skaliert werden können. Besonders für Medizinprodukte mit feiner Auflösung ist die DLS-Produktion eine perfekte Kombination aus Geschwindigkeit, Kosten und biokompatiblen Materialien.