DLP 3D-Druck mit ETR 70 (Elastic ToughRubber™) für Gummibauteile

ETR 70 ist ein besonderer elastomerer Werkstoff, der genauso zäh und elastisch ist wie herkömmliche Gummiwerkstoffe. Für einen Werkstoff mit 70 Shore A bietet dieses DLP 3D-Druck Elastomer die beste Kombination aus Zähigkeit, Zugfestigkeit und E-Modul. Die Hauptanwendungsgebiete des Werkstoffs sind die Bereiche Mobilität, Automobil, öl- und medienführende Bauteile sowie nahezu sämtliche elastische Elemente und Industriegüter. ETR 70 (Elastic ToughRubber™) hat aufgrund seiner speziellen chemischen Formulierung einen größeren Temperatureinsatzbereich als andere 3D-gedruckte Polyurethan-Werkstoffe. Dadurch werden neue Anwendungsmöglichkeiten für 3D-gedruchte elastische Bauteile eröffnet.

Erstes europäisches Fertigungszentrum mit Fokus auf Additive Serienfertigung

Mit Blick auf Serienanwendungen hat rpm bereits zahlreiche Benchmark-Projekte für typische Bauteile wie Gehäuse, Dichtungen, Dichtelemente, Kompressionspolster, Kabelabdeckungen und Faltenbälge durchgeführt. Aus ETR 70 konnten erfolgreich Bauteile gefertigt werden, die die Kundenanforderungen in Bezug auf geometrische Genauigkeit, Oberflächenqualität, Beständigkeit und mechanische Eigenschaften erfüllten oder übertrafen. rpm verfügt über langjährige Erfahrung mit DLP-Technologien, elastischen Werkstoffen und Gitterstrukturen (Lattices), um sowohl Bauteile als auch die Fertigung schnell zu optimieren.

DER VORTEIL DER ZUSAMMENARBEIT MIT EINEM KLEINSERIENHERSTELLER

Mit rpm als Partner haben Kunden den ersten Zugang zur ETR 70-Produktion in Europa und das technische Fachwissen von über 25 Jahren Erfahrung in der Fertigung von Kunststoffteilen. rpm bringt zusätzliche Vorteile mit wie z.B. Datensicherheit durch einen TISAX-zugelassenen Prozess, interne Montage mehrerer Bauteile, Validierung nach ISO 9001:2015 und einen GOM ScanCobot mit ATOS Q zur automatisierten Qualitätssicherung von elastischen Bauteilen in Serie. Diese Technologie wird zu einem wichtigen Bestandteil widerstandsfähiger Lieferketten, die direkt in Europa entstehen.

Die Vorteile von DLP 3D-Druck Bauteilen aus ETR 70

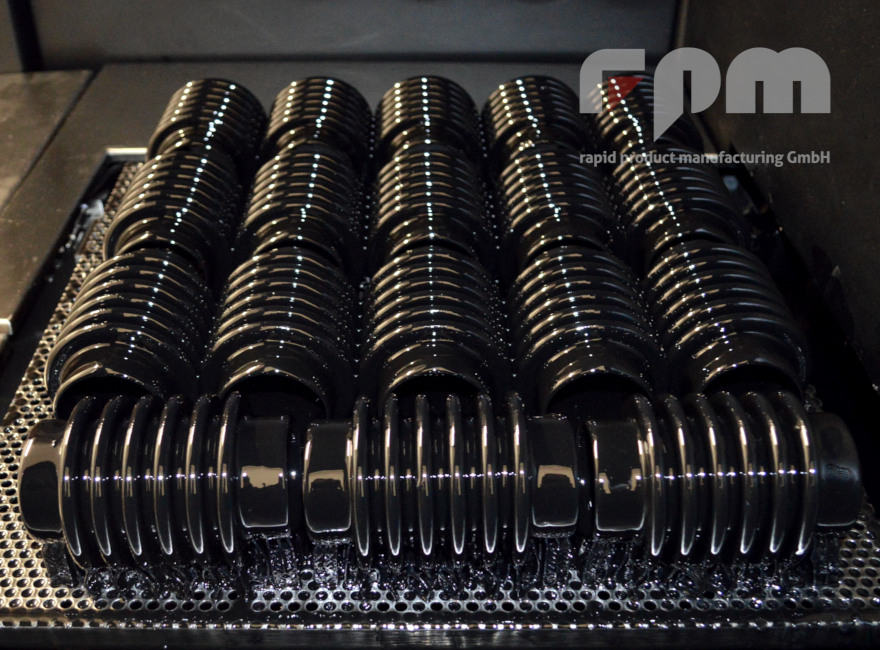

ETR 70 (Elastic ToughRubber) ist ein 3D-Druck-Werkstoff, der für Anwendungen mit funktionellen Anforderungen entwickelt wurde. Die Oberfläche ist fast glatt, leicht matt-schwarz und ähnelt in Optik und Haptik gegossenen Bauteilen. Der Werkstoff ETR 70 wurde speziell für industrielle Anwendungen entwickelt, wobei ein besonderer Schwerpunkt auf dem Rückformverhalten nach Kompression lag.

Die große Bauplattform des Xtreme 8K ermöglicht außerdem Losgrößen von 20 – 200 Bauteilen in einem Drucks und das mehrmals pro Tag. Dadurch kann es abhängig von der Anwendung möglich werden, elastische Bauteile hoher Qualität werkzeuglos zu fertigen und somit für kleinere Serien ggf. den Spritzguss zu ersetzen.

Auch für größere elastische Bauteile wie flexible Abdeckungen, Verbindungsstücke, Kabelhalter oder Flüssigkeitssysteme können so ohne aufwendigen und teuren Werkzeugbau Funktionsprototypen und kleine Serien bereits innerhalb weniger Tage geliefert werden.

Schnelle Produktentwicklung mit der DLP 3D-Druck Technologie

DLP bietet den Vorteil einer schnellen Entwicklung oder Fertigung von mehreren Entwürfen innerhalb eines einzigen Iterationszyklus. Insbesondere bei der Entwicklung neuer Anwendungen erstellen wir regelmäßig und zeitgleich drei-fünf Designentwürfe für Funktionsprüfungen. Dies ist wichtig, um mehrere Entwürfe für kundenspezifische Komponenten in kleinen Bestellmengen zu produzieren.