3D-DRUCK TECHNISCHER BAUTEILE UND SPEZIALWERKSTOFFEN MIT SLS

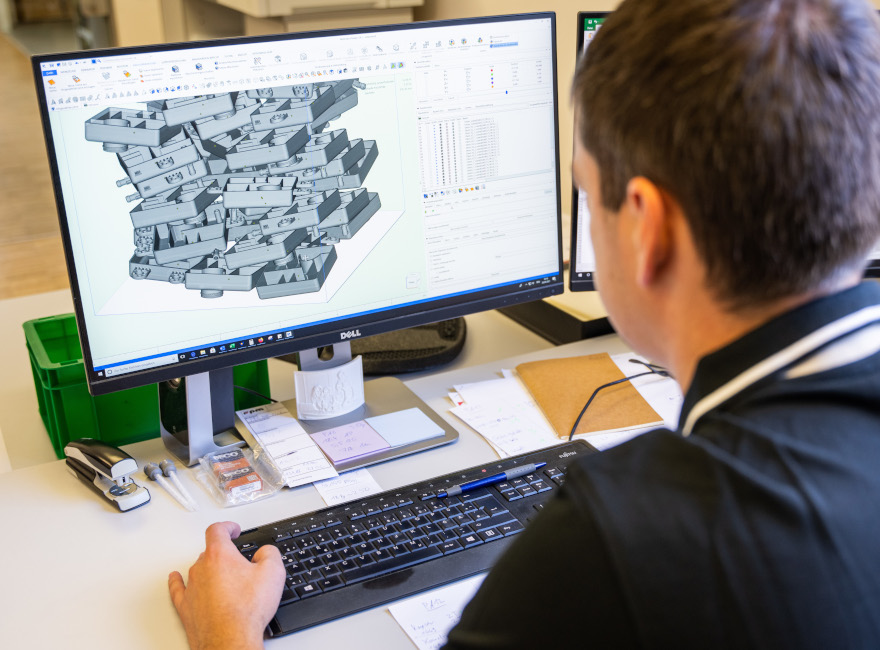

Die additive Fertigung mit SLS (Selektives Lasersintern) ist eine der zuverlässigsten Verfahren zur Herstellung von Funktionsteilen und präzisen Prototypen. rpm kaufte zwei SLS-Anlagen und gründete das Unternehmen in 1997. SLS ist noch wie vor eine der wichtigsten Produktionstechnologien bei rpm.

Im Jahr 2020 investierte rpm in zwei weitere Farsoon-Maschinen, um um fortschrittliche und spezielle Werkstoffen zu liefern. Die Maschinen entsprechen den aktuellen Industriestandards in Bezug auf Bauteilgenauigkeit, Geschwindigkeit und Zuverlässigkeit. Von Automobilersatzteilen bis hin zu Komponenten von Automatisierungssystemen und von Konsumgütern unf industriellen Anwendungen macht die Serienproduktion einen immer größeren Anteil der SLS-Produktion bei rpm aus.

rpm hat einen besonderen Fokus auf die additive Fertigung von technischen Teilen, großen gefügte Teilen und Teilen, die eine besondere Qualitätssicherung oder Montage erfordern. Als ISO 9001:2015 zertifizierter Betrieb haben wir hohe Standards für die Dokumentation und Messung jedes Teils, das rpm verlässt.

Vor allem in den letzten zwei Jahren hat rpm die Produktion mit anspruchsvollen Materialien wie PA6, PA6 MF, großen Polypropylen (PP)-Teilen und produktfertigem elastischem TPU, basierend auf feinen Gitternstrukturen, gemeistert. Gerade bei Projekten, die eine hohe technische Genauigkeit, enge Toleranzen oder Nachbearbeitungsschritte, wie Fräsen oder Fügen erfordern, ist rpm Ihr starker Partner mit allen notwendigen Leistungen im Haus.

Jahre Erfahrung

gefertigte Bauteile

Hochleistungswerkstoffe

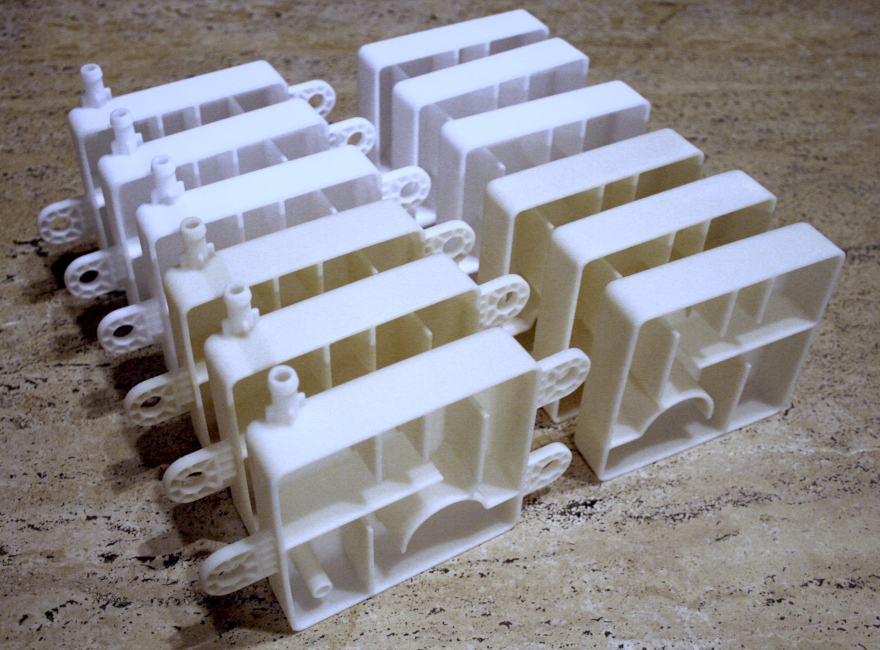

SLS ADDITIVE FERTIGUNG IN KLEINSERIEN

Von 20 bis 2.000 Teilen kann SLS eine attraktive Alternative zum herkömmlichen Kunststoff-Spritzguss sein. Besonders interessante Anwendungsfälle ergeben sich zum Beispiel bei komplexen Geometrien, oder wenn kurze Fertigungszeiten zur Überbrückung des Bauteilbedarfes bis zur Fertigstellung eines Serienwerkzeugs erforderlich sind. In zunehmendem Maße werden SLS-Teile mit entsprechender Nachbearbeitung eingesetzt, um die gesamte Vorserienphase abzudecken und somit die kontinuierliche Produktentwicklung zu unterstützen, ohne sich frühzeitig auf ein endgültiges Fest-Werkzeug festlegen zu müssen. Ebenfalls sehr interessante Anwendungen sind Halterungen für Sensoren und kundenspezifische Maschinenkomponenten, welche immer nur in einer (wiederkehrenden) Losgröße von 50 bis 500 Teilen benötigt werden.

TECHNISCHE GENAUIGKEIT UND VALIDIERUNG VON FUNKTIONSPROTOTYPEN

Eine Kernkompetenz von rpm war und ist die Herstellung von technischen und funktionalen Prototypen für den Einsatz in Testumgebungen. Die Zertifizierungen nach ISO 9001:2015 und TISAX spiegeln unsere Sorgfalt bei der Sicherstellung einer hohen Teilequalität und der Datensicherheit entlang des Produktentstehungsprozesses wieder. rpm bietet die Möglichkeit der Teilevalidierung durch digitales Scannen und andere Prüfsysteme. Unsere Kunden schätzen uns seit über zwei Jahrzehnten als verlässlichen Partner bei der Entwicklung von Produkten der nächsten Generation.

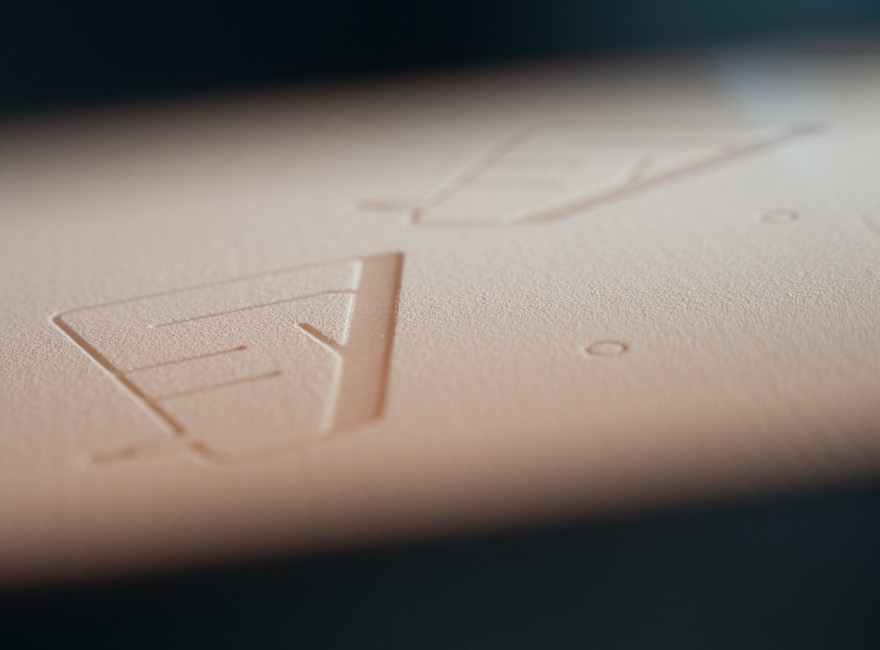

3D-DRUCK VON GITTERSTRUKTUREN AUS PA12 UND TPU

Mit jahrzehntelanger Erfahrung im SLS sowie einem besonderen Schwerpunkt auf dem Drucken von Gitterstrukturen zählt rpm zu den führenden Anbietern von funktionalen Gitterstrukturen. Aufgrund der hohen Kundennachfrage haben wir besondere Fortschritte bei Hochleistungsgittern in TPU erzielt. Zunehmend sehen wir vielfältige Anwendungen für Polsterungen, Greifer in der Automatisierungstechnik, und kundenspezifisch angepasste Dämpfungselemente. Aber auch futuristische, leichte Teile für Elektrofahrzeuge und Drohnen finden durch uns ihren Weg in die Herstellung.

SERIENPREISE FÜR BAUTEILE IN SLS

Unterstützt durch Hochleistungs-SLS-Drucker von Farsoon hat rpm eine spezielle Preisgestaltung in der Serienfertigung, welche mit Laser-Bed-Fusion-Technologien vergleichbar ist oder diese sogar übertrifft. Serienbauteile machen einen zunehmenden Anteil der additiven Fertigung bei rpm aus. Bauteile, die zuvor im Vakuumguss hergestellt wurden, werden nun im SLS-Verfahren gefertigt.

FÄRBEN UND LACKIEREN ZUR HERSTELLUNG VON BAUTEILEN FÜR ENDPRODUKTE IM 3D-DRUCK

Durch Fortschritte in der Nachbearbeitung sind 3D-gedruckte Teile aus dem SLS-Verfahren mittlerweile als Endprodukte geeignet. Eine der wichtigsten Zusatzleistungen ist das Färben. Je nach Anwendung kann durch Glätten der Oberfläche und Einfärben der Bauteile eine glatte, matte Oberfläche erzielt werden. Alternativ können die Bauteile versiegelt und lackiert werden, um einen zusätzlichen Schutz in der Anwendung zu bieten und bei Bedarf eine Oberflächenqualität bis hin zur Karosserielackanmutung zu erreichen.

VAPORFUSING ZUR VERSIEGELUNG UND VERBESSERUNG DER MECHANISCHEN EIGENSCHAFTEN

Eine versiegelte Außenfläche bringt bei im Pulverbett gefertigten Bauteilen erhebliche Vorteile im Hinblick auf die mechanischen Eigenschaften. Durch Vaporfusing wird eine glatte Außenfläche erzeugt, die der eines gegossenen Kunststoffteils ähnelt. Diese Oberfläche dichtet gegen Feuchtigkeit und Chemikalien ab, erleichtert die Reinigung bei medizinischen Anwendungen und beseitigt die Oberflächenrauhigkeit für Anwendungen in der Automatisierung und bei Industriegütern. Dieses Verfahren funktioniert auch mit TPUs und eröffnet neue Anwendungen für flexible Endprodukte, die auch in raueren Umgebungen eingesetzt werden können.

INFILTRATION FÜR MEDIENDICHTE TEILE

Bei Funktionsteilen in der Automobilindustrie wie auch für Industrie-Anwendungen führt die Infiltrierung als Nachbearbeitung zu wasser- und luftdichten Teilen. Mit unseren Prüfsystemen können alle Bauteile bei verschiedenem Drücken und mit verschiedenen Medien geprüft werden, bevor sie die Fertigung verlassen. Die Infiltration kann auch ein wichtiger Schritt vor der Lackierung sein, um eine optimale Oberflächenqualität zu erzielen.

FÜGEN VON GROSSFORMATTEILEN MIT TECHNISCHER VEREDELUNG

Bei rpm arbeiten wir auch im Großformat. Die gleichen Nachbearbeitungsstationen, die wir für RIM-Bauteile (Reaction Injection Moulding) eingerichtet haben, bearbeiten auch unsere SLS-Teile. Unsere Farsoon-Maschinen produzieren bereits große Teile von 37 x 37 x 42 cm, aber wir fügen oft mehrere Teile miteinander, um Gehäuse und Abdeckungen zum Beispiel für Nutzfahrzeuge zu fertigen. Unser Fachwissen in anderen Technologien wie RIM verschafft uns einen besonderen Vorteil und die entsprechenden Fähigkeiten zur Herstellung dieser großen Bauteile.