rpm investiert in Schnelligkeit. Installation zweier neuer Farsoon Maschinen.

Am 05.05.1997 wurde die rpm GmbH (rapid product manufacturing GmbH) gegründet und startete mit zwei neuen SLS Maschinen die Produktion von Prototypen und Kleinserienteilen für deutsche OEMs und deren Zulieferernetzwerk. Heute am 05.05.2020, genau 23 Jahre später installiert rpm zwei neue Farsoon Polymer Lasersinter Maschinen, um die Geschwindigkeit und Leistung im Bereich additive Fertigung zu erhöhen. rpm perfektioniert so den Weg vom Prototypen zur Kleinserie (10.000 Stück) mit einem kompletten Portfolio von hauseigenen Kunststofftechnologien.

Produktportfolio vom Prototyp bis zur Serie

In der Kunststoffmanufaktur hat rpm ein Portfolio von Produktionstechnologien aufgebaut, dass es ihnen erlaubt, die beste Fertigungsmethode für jede Kundenanfrage auszuwählen. Diese breite Palette bietet die „Lösung aus einer Hand“. Wichtiger jedoch ist, dass die Kunden von rpm die Fertigungsmethode erhalten, die am besten zu ihren Anforderungen passt und nicht die Methode, die als einzige verfügbar ist. Die Qualität der Fertigungsteile hat dazu beigetragen, dauerhaftes Vertrauen aufzubauen, insbesondere in der Deutschen Automobilindustrie.

Heute, genau 23 Jahre nachdem die Firma gegründet wurde, tritt rpm die nächste Phase an und fügt zwei neue Farsoon SLS Maschinen dem Fertigungsbereich hinzu. Die SS403 wird für die stabile, schnelle Herstellung von Serienteilen für Anwendungen mit direkter Verwendung und schnellerer Prototypen-Iterationen verwendet. Mit dem HT403 kann der Bereich der hohen Temperatur- und Wärmekontrolle abgedeckt werden, was besonders wichtig für Hochleistungsmaterialien für die Automobil- und Logistikindustrie ist. Sinterteile sind weiterhin wichtige Komponenten der Prototypen- und Kleinserienteilefertigung. Mit den neuen Maschinen will rpm die Produktionsgeschwindigkeit und die hauseigene SLS-Kapazität erhöhen. Zusätzlich behält sie einen Teil der alten Maschinen für die Produktion von Teilen mit speziellen Materialmischungen, welche dann parallel zur täglichen Produktionskette produziert werden. Die älteren Maschinen werden auch für die Produktion von Modellen und Kernen für das Kunststoff-Gießverfahren genutzt.

Als wir 1997 mit rpm gestartet sind, waren wir fast ausschließlich auf schnelle Produktentwicklung unter Verwendung der additiven Fertigungstechnologie SLS (Selektives Lasersintern) fokussiert. Mit den Jahren haben wir die Produktionskette erweitert und jetzt ist rpm die Anlaufstelle, um Kunststoffteile von der Idee zur Realität zu bringen. Die neuen Farsoon-Maschinen sind online, kalibriert und haben mit dem Druck von Kleinserienteilen begonnen.

Dr. Jörg Gerken,

Technischer Geschäftsführer, rpm

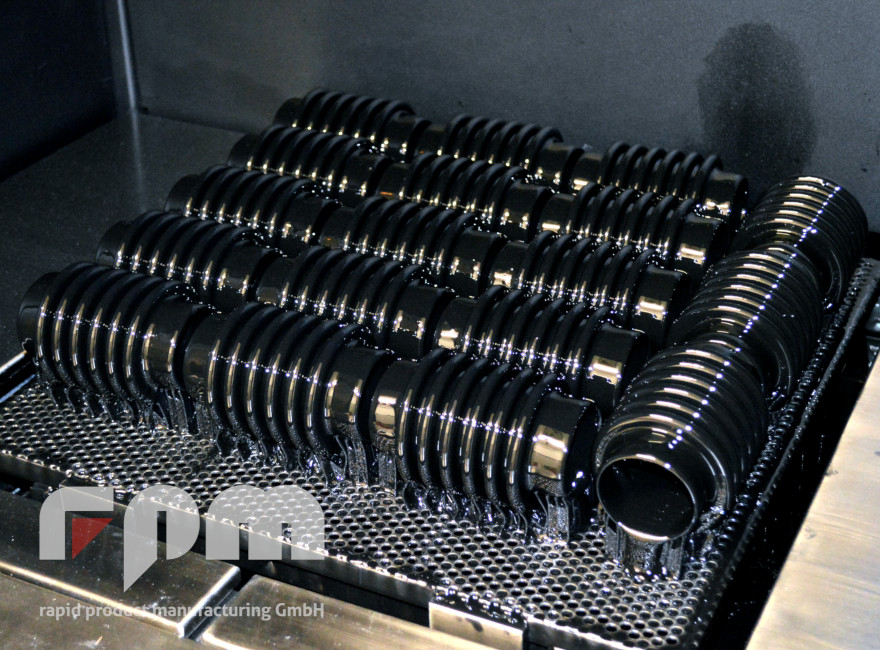

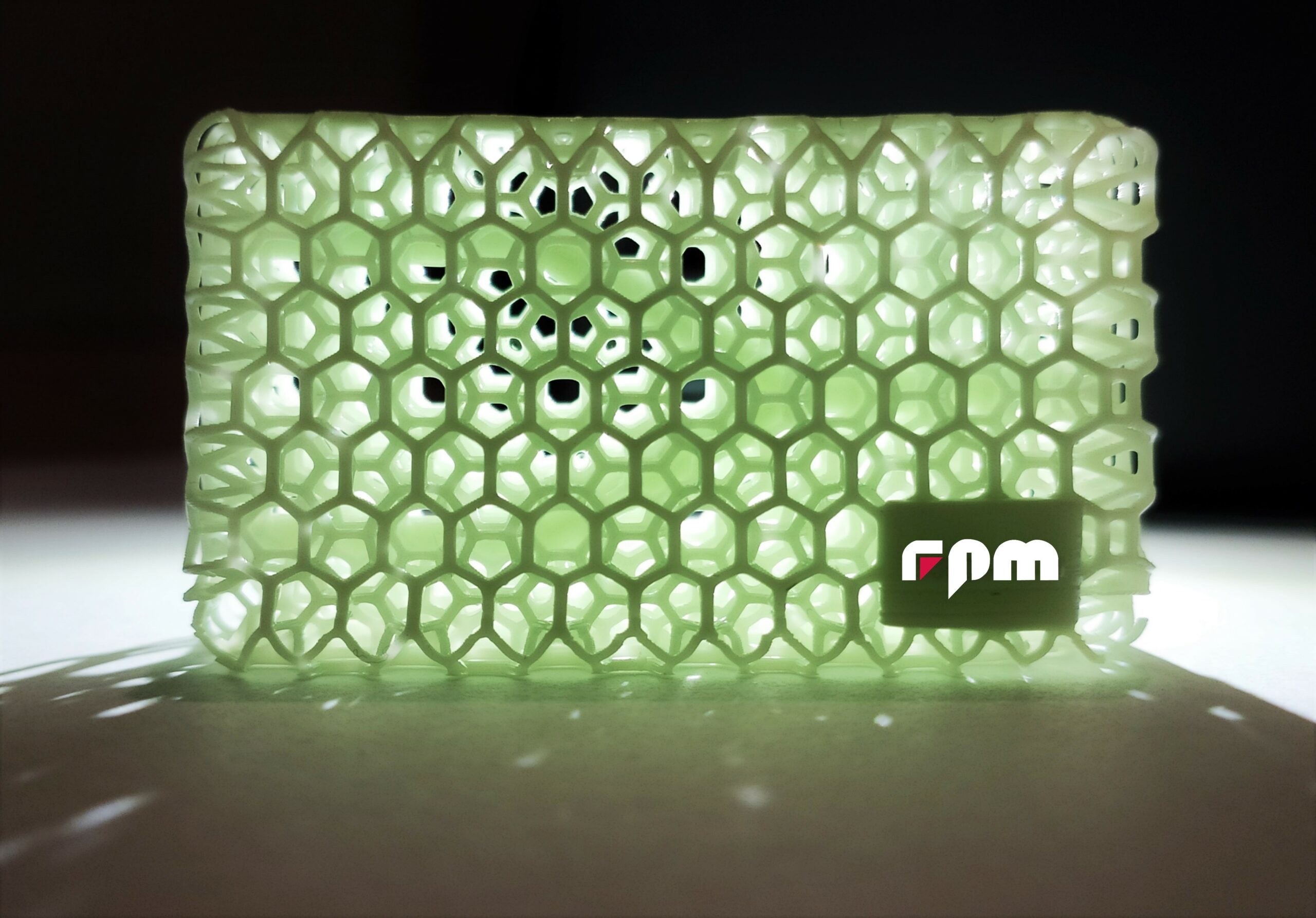

Im letzten Jahr hat rpm in die Carbon DLS Technologie investiert und in das Produktionsportfolio aufgenommen, da diese eine gute Ergänzung zu den SLS Teilen darstellt. DLS verfügt auch über eine interessante Reihe an Materialien, welche für den Medizin- und Transportbereich eingesetzt werden können und rpm die Chance bieten, ihre Erfahrung in weiteren Branchen einzubringen. DLS bietet auch besondere Vorteile im Hinblick auf den Direktdruck von Oberflächentexturen, Materialien in Industriequalität und unidirektionalem Schichtaufbau.

Wenn die nachgefragte Stückzahl steigt, kann rpm im Hause nahtlos von der additiven Fertigung auf andere Technologien, die für Kleinserienfertigung geeignet sind, wechseln, wobei der Fokus auf Stückzahlen von 1 bis 10.000 liegt.

Die Investition in Farsoon Maschinen

Seit mehr als einem Jahr steht rpm mit Farsoon Europe in Kontakt, um sicherzustellen, dass die Technologie die Lösung bietet die benötigt wird, um Teile schneller und in höherer Qualität an die Kunden auszuliefern. Die Ergebnisse der Oberflächenqualitätstests, die Produktionsgeschwindigkeit und die größere Produktionskammer helfen, einen zuverlässigen Ertrag und einen höheren Durchfluss für die Produktion zu gewährleisten. „rpm hat Farsoon über ein Jahr lang tief evaluiert“, erklärt Dr. Dirk Simon, verantwortlich für Farsoon Europe, „und ich bin stolz, dass ein so erfahrener 3D-Dienstleister seine 4 Lasersinter-Maschinen mit 2 Farsoon Maschinen ersetzt.“

Für rpm war es außerdem wichtig, dass die Farsoon Maschinen einen hohen Grad an Flexibilität in der Einstellung von Parametern, der Auswahl und Mischung von Pulvern und Kontrolle der Produktion bieten. Dies hilft besonders im Prototypenbusiness, um sicherstellen zu können, dass rpm Teile in höchster Qualität an die Kunden ausliefern kann. Die Entscheidung von Farsoon Europe, Dirk Simon (von BASF New Business GmbH) als Geschäftsführer einzusetzen, zeigt, dass Werkstoffe ein wichtiger Teil ihres Portfolios werden. In den vergangenen drei Jahren wurde die Präsenz von Farsoon in Europa und den USA verstärkt, um Service und Unterstützung für Kunden wie rpm zu gewährleisten, die großen Wert auf Zuverlässigkeit und lokalen Service der Anlagenhersteller legen.

Alte Maschinen werden dem Laser Zentrum Hannover gespendet

Zwei der alten 3-D Druck Maschinen die jetzt ersetzt werden, werden an das Laserzentrum in Hannover gespendet, wo die Maschinen für Schulungen und Ersatzteile für ältere Maschinen verwendet werden. In gewisser Weise schließt sich somit der Kreis, denn die beiden Gründer, Dr. Jörg Gerken und Dr. Klaus Kreutzburg haben beide im LZH in den 1990ern gelernt und wurden dort ausgebildet. Jetzt sind die Maschinen, die eine wichtige Basis in der Anfangszeit von rpm waren, in das Laser Zentrum zurückgekehrt und können von der nächsten Generation von Ingenieuren für additive Fertigung genutzt zu werden.

Über rpm

Seit über 20 Jahren hat sich die rpm – rapid product manufacturing GmbH (rpm) als führendes Unternehmen im Bereich Rapid Prototyping und Kleinserienfertigung von 1 bis 10.000 Stück einen Namen gemacht. Zu ihren Kunden zählen die wichtigsten Automobilhersteller und Zulieferer wie Audi, BMW, Daimler, Volkswagen und deren Zulieferersystem sowie Branchenführer aus der Mobilitäts-, Konsumgüter- und Medizinindustrie. Die rpm GmbH ist ebenfalls Entwickler und Patenteigentümer des NylonMold™ und LostCore Productionsprozesses, die eine einzigartige, schnelle und kostenoptimierte Produktion für PA6-Teile ermöglichen. In den letzten Jahren haben sie sich darauf konzentriert, ihr Portfolio auf 11 hauseigene Technologien zu erweitern, die eine außerordentliche Produktions- und Beratungskompetenz bieten. Im Jahr 2018 haben sie in die Carbon Technologie investiert und sind zu einem führenden Produktionspartner für DLS in Europa zur Erweiterung der Einsatzmöglichkeiten der Technologie geworden.